業界の知識

溶剤ベース、水ベース、または UV 硬化型インクの選択に影響を与える要因は何ですか? 化粧紙グラビアプリンター ?

環境規制:溶剤系インク: 溶剤系インクは、その速乾性とさまざまな基材への優れた接着性により、歴史的に印刷に広く使用されてきました。しかし、それらには高レベルの揮発性有機化合物 (VOC) や有害大気汚染物質 (HAP) が含まれていることが多く、大気汚染や労働者の健康被害の一因となる可能性があります。環境規制が厳しくなるにつれ、より環境に優しい代替品への移行が進んでいます。

水性インク: 水性インクは、溶剤系インクに比べて VOC や HAP の含有量が低いため、より環境に優しい選択肢として浮上しています。有害な有機溶剤ではなく水を溶媒として使用するため、作業者と環境の両方にとってより安全です。さらに、水性インクは、清掃が簡単で印刷時の排出量が少ないため、多くの場合好まれます。

UV 硬化型インク: UV 硬化型インクには環境上の利点もあります。揮発性成分が含まれている可能性がありますが、UV 光下での硬化プロセスにより、溶剤ベースのインクと比較して放出が大幅に削減されます。また、UV 硬化型インクは UV 光にさらされると即座に硬化するため、廃棄物が最小限に抑えられ、乾燥装置が不要になり、エネルギー消費が削減されます。

基材の互換性:

溶剤系インク: 溶剤系インクは多用途性で知られており、プラスチックや金属などの非多孔質材料を含む幅広い基材に使用できます。基材の表面に浸透し、優れた密着性と耐久性を発揮します。

水性インク: 水性インクは主に、紙、ボール紙、布などの多孔質基材に使用されます。これらは基材に吸収され、鮮やかな色と鮮明な画像が得られます。ただし、特定の表面で最適な接着力と印刷品質を得るには、特別なコーティングや処理が必要な場合があります。

UV 硬化型インク: UV 硬化型インクは、紙、ボール紙、プラスチック、金属などの多孔質および非多孔質の両方の基材に適しています。基材の表面によく接着し、紫外線にさらされると瞬時に硬化し、耐久性があり傷のつきにくい仕上がりになります。

乾燥時間:

溶剤ベースのインク: 溶剤ベースのインクは通常、蒸発によって乾燥しますが、これには時間がかかり、オーブンや乾燥機などの追加の乾燥装置が必要になる場合があります。乾燥時間は、インクの配合、基材の材質、環境条件などの要因によって異なります。

水性インク: 水性インクは溶剤ベースのインクに比べて比較的早く乾燥しますが、特に吸収性素材の場合、完全に乾燥するまでにさらに時間がかかる場合があります。多くの場合、水性インクの場合は空気乾燥で十分ですが、プロセスを促進するために加熱乾燥法を使用することもできます。

UV 硬化型インク: UV 硬化型インクは、UV 光にさらされると瞬時に硬化するため、最も速い乾燥時間を実現します。これにより、乾燥装置の必要性がなくなり、生産時間が短縮され、UV 硬化型インクが高速印刷用途に最適になります。

色の明るさと彩度:

溶剤ベースのインク: 溶剤ベースのインクは、特に光沢のある表面や非吸収性の表面での鮮やかな色と優れた彩度で知られています。追加のコーティングを必要とせずに高光沢仕上げを実現できるため、視覚的に魅力的なプリントが得られます。

水性インク: 水性インクは、特に紙のような多孔質基材上で鮮やかな色と鮮明な画像を生成できます。水性インクは溶剤系インクと同じレベルの光沢を提供できない場合がありますが、適切な配合と印刷技術により幅広い色効果を実現できます。

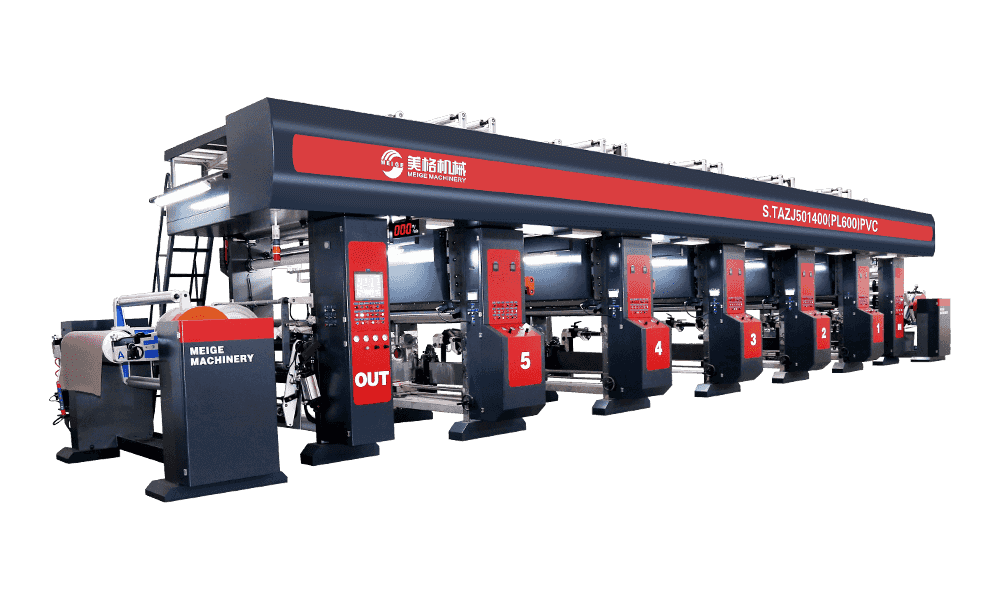

UV 硬化型インク: UV 硬化型インクは、その卓越した色の輝きと彩度で知られています。鮮やかな色と光沢のある仕上がりのシャープで高解像度のプリントを生成します。 UV 硬化型インクは、装飾紙製品の視覚的インパクトを高め、製品を目立たせることができます。 化粧紙グラビア印刷機 .

接着力:

溶剤系インク: 溶剤系インクは通常、プラスチック、金属、コート紙などのさまざまな基材に優れた接着力を発揮します。これらは基材の表面に浸透して強力な結合を形成し、耐久性があり長持ちするプリントが得られます。

水性インク: 水性インク、特に非多孔質またはコーティングされた基材では、接着が懸念される場合があります。良好な接着力と印刷品質を確保するには、適切な表面処理と適切なプライマーまたはコーティングの使用が不可欠です。

UV 硬化型インク: UV 硬化型インクは、多孔質基材と非多孔質基材の両方に対して優れた接着性を示します。硬化プロセス中に基材の表面と化学結合を形成し、優れた接着性と耐傷性をもたらします。

抵抗特性:

溶剤系インク: 溶剤系インクは、耐水性、耐薬品性、耐摩耗性に優れていることで知られています。完全に乾燥すると、耐水性と耐摩耗性を発揮します。ただし、溶剤ベースのインクに比べて、化学薬品や溶剤に対する耐性が劣る場合があります。

UV 硬化型インク: UV 硬化型インクは、耐水性、耐薬品性、耐摩耗性、退色性に優れています。硬化プロセスにより架橋ポリマー構造が形成され、プリントの耐久性と寿命が向上します。

コストに関する考慮事項:

溶剤ベースのインク: 溶剤ベースのインクは、UV 硬化型インクに比べて初期費用が低い可能性がありますが、追加の乾燥装置、溶剤回収システム、および規格に準拠する換気システムが必要なため、運用コストの点で高価になる可能性があります。環境規制とともに。

水性インク: 水性インクは、必要な添加剤が少なく、水で洗浄できるため、一般に溶剤系インクよりもコスト効率が高くなります。ただし、適切な使用と取り扱いには特殊な機器とトレーニングが必要な場合があります。

UV 硬化型インク: UV 硬化型インクは、UV 硬化装置や特殊なインクへの投資により、初期費用が高くなる可能性があります。ただし、生産速度の高速化、エネルギー消費量の削減、廃棄物の発生量の削減などの利点があり、長期的なコスト削減につながります。

企業コンプライアンス:

溶剤ベースのインク: 溶剤ベースのインクは、VOC 排出、有害廃棄物の処理、および作業者の安全に関して厳しい規制の対象となる場合があります。プリンターは環境規制を遵守し、排出量を最小限に抑えて作業者の健康と安全を保護するための措置を講じる必要があります。

水性インク: 水性インクは一般に、溶剤系インクよりも安全で環境に優しいと考えられています。地域や地域の要件に応じて、化学物質の使用、廃水の排出、労働者の曝露を管理する規制が依然として適用される場合があります。

UV 硬化型インク: UV 硬化型インクは、溶剤ベースのインクと比較して、VOC 排出量の削減やエネルギー消費量の削減など、環境上の利点を提供します。しかし、 グラビアプリンター 規制要件に準拠するために、UV 硬化型インクおよび関連材料の適切な取り扱いと廃棄を確実に行う必要があります。

英語

英語 中文简体

中文简体