Rotogravure印刷機:包括的なガイド

1。腐った印刷機の概要

印刷技術の広大な景観では、rotogravureは頑固であり、驚くべき速度で高品質で一貫した画像を生成する比類のない能力で称賛されています。

rotogravure印刷とは何ですか?

多くの場合、単にグラビアと呼ばれる腐敗は、インタグリオ印刷プロセスの一種です。

短い歴史と進化

ロトグラビアの根は、写真の発明とその後のフォトグラビアの発達とともに、19世紀初頭にまでさかのぼることができます。 チェコの画家であるカレル・クリキチャは、1890年に最初の実用的な腐敗印刷プロセスを開発したと主に称賛されています。

当初、腐敗は主にアートの複製と高品質のイラストに使用されていました。ただし、その効率と長期的に処理する能力は、特に豊富な画像を必要とする雑誌や新聞の出版物印刷にすぐに採用されました。 20世紀半ばには、彫刻技術、インクの製剤、および機械設計の大幅な進歩が見られ、柔軟なパッケージやその他の産業用アプリケーションへの範囲が拡大しました。今日、デジタル統合と自動化の改善により、ロトグラビアは進化し続け、最新の印刷の要求に適応しています。

rotogravure印刷機の重要なコンポーネント

典型的な腐敗印刷機は、連続的な高速操作用に設計された複雑なマルチステーションシステムです。

印刷ユニット: デザインの各色には、専用の印刷ユニットが必要です。各ユニットは、刻まれたシリンダー、インクの噴水、ドクターブレード、および印象ローラーで構成されています。

刻まれたシリンダー: これらは、腐敗プロセスの中心です。鋼で作られ、通常は銅メッキされたこの画像は、インクを保持する顕微鏡細胞の形で表面にエッチングまたは刻まれています。

インクの噴水: これらの貯水池は、腐敗に使用される低粘度の溶媒ベースのインクを保持します。

ドクターブレード: 重要な成分であるドクターブレードは、回転するシリンダーの非画像領域から余分なインクを削り取る薄くて柔軟な鋼製の刃で、刻まれた細胞内にのみインクが残っています。

インプレッションローラー: これらのゴムで覆われたローラーは、基質に圧力をかけ、刻まれたシリンダーに押し付けて、細胞から基板へのインクの移動を容易にします。

乾燥システム: 各色が印刷された後、次の色が印加される前にインクを完全に乾燥させる必要があります。 Rotogravureマシンには、これを迅速に達成するために、しばしば熱気を使用して、強力な乾燥システムが組み込まれています。

ユニットを解き放ち、巻き戻す: これらのシステムは、印刷機にフィードして出口に出て出るときに、基板の連続ウェブ(ペーパーロール、フィルムロールなど)を管理します。

Web処理システム: 一連のローラー、張力制御デバイス、およびガイドメカニズムにより、さまざまな印刷ユニットを通じて基質がスムーズかつ正確に動くことができます。

コントロールパネルと自動化システム: 最新の腐敗マシンは、正確な登録、張力制御、速度管理、および欠陥検出のための洗練された電子制御を備えており、多くの場合、効率的な動作のための統合自動化を備えています。

2。腐敗印刷プロセス

ロトグラビアの真の輝きは、細心の注意を払って組織化されたプロセスにあり、各ステップは最終的な高品質の出力に寄与します。印刷シリンダーの複雑な準備からインクの急速な乾燥まで、すべての段階が望ましい結果を達成するために不可欠です。

シリンダーの準備:彫刻とエッチング

腐敗印刷の基礎は、刻まれたシリンダーです。これは非常に正確で重要なステップです。シリンダーは通常、鋼で作られており、銅の層で電気めっきされます。印刷する画像は、この銅の表面に転送されます。

シリンダーの準備にはいくつかの方法があります。

-

化学エッチング: 歴史的に、これには、シリンダーに適用される写真に敏感なレジストコーティングが含まれていました。フィルムネガティブを通る光への曝露は、画像領域では抵抗を強化しますが、画像領域は柔らかいままでした。化学エッチングバスは、銅の膨らみを溶かしていない(画像)領域に溶解し、インク細胞が作成されます。この方法は引き続き使用されていますが、大量の作業ではあまり一般的ではありません。

-

電気機械彫刻: これは今日の最も一般的な方法です。画像ファイルからのデジタルデータに導かれたダイヤモンドスタイラスは、セルを物理的に銅の表面に刻みます。これらのセルの深さとサイズは画像の音色値に直接対応します。より深くて大きなセルは、より暗い色調のためにより多くのインクを保持しますが、より浅く、小さなセルは明るい色調のためのインクが少なくなります。この方法は、並外れた精度と再現性を提供します。

-

レーザー彫刻: ますます高度な技術であるレーザー彫刻は、高電力レーザーを使用して、細胞を直接銅または時にはセラミック表面に除去またはエッチングします。この方法は非常に細かい詳細を提供し、特定のアプリケーションの電気機械彫刻よりも高速にすることができます。

この方法に関係なく、目標は、インクの体積、そしてその結果、色の強度と色調のグラデーションを制御するために、さまざまな深さとサイズを備えた画像を正確に表す顕微鏡セルのパターンを作成することです。彫刻後、シリンダーは通常、耐久性と印刷プロセス中の摩耗を防ぐためにクロムメッキされています。

インクシステム:インクの噴水、メーターロール

Rotogravureプレスのインクシステムは、刻まれたシリンダーに正確な量のインクを効率的に供給するように設計されています。

-

インクの噴水: 刻まれたシリンダーの下には、インクの噴水があります。これは、低粘度の溶媒ベースのインクの連続的な供給を保持するトラフです。刻まれたシリンダーは、このインクの噴水を介して回転し、数千の小さな細胞を満たすインクを拾います。

-

メータリングロール(特定のシステムの場合はオプション): すべての腐敗インキングシステムには普遍的に存在していませんが(ドクターブレードが主要な計量装置であるため)、一部の構成では、ピックアップローラーまたは「逆角」ドクターブレードの配置を使用して、メインドクターブレードの前にシリンダーの均一なインクフィルムを適用するのを支援する場合があります。ただし、正確なインクメータリングの重要な成分はドクターブレードです。

基板給餌とWeb処理

Rotogravureプレスは、ほぼ独占的にロールフィード(Webフィード)マシンであり、個々のシートではなく材料の連続ロールに印刷されます。

-

巻き上げユニット: 基板の大きなロール(紙、フィルム、フォイル、ラミネートなど)が巻き戻すユニットに取り付けられています。このユニットには、Webが印刷ユニットにスムーズかつ一貫してフィードすることを保証する張力制御システムを備えています。しわ、ストレッチ、または登録を防ぐためには、正確な緊張が重要です。

-

Webガイドシステム: Webがマシンを移動すると、多くの場合、光学センサーまたは超音波センサーを使用してWebガイドシステムが使用され、Webの横方向の位置を継続的に監視および調整して、印刷ユニットと完全に整合したままにします。

-

排除セクション: 最初の印刷ユニットの前に、排出セクションが通常、Webの初期緊張と速度を確立し、印刷プロセスのために準備します。

印象と圧力制御を印刷します

これは、実際のインク転送が発生する場所です。

-

インプレッションローラー: 刻まれたシリンダーの反対側に配置されたインプレッションローラー(圧力ローラーとも呼ばれます)は、通常、ゴムのような回復力のある材料で覆われています。基板が刻まれたシリンダーとインプレッションローラーの間を通過すると、印象ローラーは均一な圧力をかけ、基板を刻まれたシリンダーとしっかりと接触させます。

-

インク転送: この圧力の下では、毛細血管作用とインクの接着特性は、基質の吸収性の性質と組み合わせて、インクがシリンダーの微視的細胞からウェブの表面に移動します。セルのさまざまな深さにより、さまざまな量のインクが転送され、目的の音色のバリエーションと画像の詳細が作成されます。

-

圧力制御: 一貫した正確な圧力を維持することは、均一なインクの伝達と印刷品質に不可欠です。最新の機械は、高精度で印象ローラーの圧力を制御するために、洗練された空気圧または油圧システムを採用しています。

乾燥プロセス:重要性と方法

特にマルチカラー印刷のための腐敗の定義特性の1つは、各カラーアプリケーション後の効果的な乾燥の必要性です。腐敗性インクは通常溶媒ベースであり、比較的厚い層に適用されるため、汚れを防ぎ、後続の色を出血せずに印刷できるようにするために乾燥が重要です。

-

重要性: 次の印刷ユニットの前にインクが完全に乾燥していない場合、ウェットインクは次の印象ローラーに戻り、汚れを引き起こすか、その後のインク層の接着が不十分になります。

-

乾燥方法:

-

熱気乾燥: これは最も一般的な方法です。各印刷ユニットの後、印刷されたWebは、湿ったインクの上に熱い空気が循環する囲まれた乾燥トンネルを通過します。熱気は、インクの溶媒の蒸発を加速します。

-

赤外線(IR)乾燥: IRランプは、熱気に代わって、または熱気に代わるものとして使用でき、インクをすばやく乾燥させるための放射熱を提供できます。

-

UV硬化(UVインクの場合): 従来の溶媒ベースの腐敗ではあまり一般的ではありませんが、一部の特殊な腐敗アプリケーションはUV摂食性のインクを使用します。これは、紫外線にさらされるとほぼ即座に乾燥します。

-

換気と溶媒の回復: 溶媒ベースのインクの使用を考えると、乾燥トンネルから溶媒蒸気を抽出するために効率的な換気システムが重要です。多くの最新の腐敗プレスには、これらの溶媒を凝縮および再利用するために溶媒回復システムが組み込まれ、環境への影響と運用コストが削減されます。

-

インクの散布と各色の乾燥のこのシーケンシャルプロセスは、シリンダーの彫刻の精度と組み合わされて、特に非吸収性基板上で、その特徴的な高忠実度の画像と鮮やかな色を実現できるようにするものです。

3. rotogravure印刷の利点と短所

他の産業プロセスと同様に、Rotogravure Printingは、さまざまなアプリケーションへの適合性を決定する独自の利点と欠点を提供します。これらを理解することは、ロトグラビアが最適な選択である時期を判断するのに役立ちます。

利点:

Rotogravure Printingは、特定の印刷ニーズに適した方法となるいくつかの重要な利点を誇っています。

-

高い印刷速度: Rotogravureプレスは、例外的な動作速度で有名です。溶媒ベースのインクの急速な乾燥とシリンダーの堅牢な性質により、これらのマシンは非常に高い線形速度で動作する可能性があり、効率が最重要である長い印刷ランに最適です。これは、生産性が高いことと、大量のユニットあたりのコストが低くなります。

-

優れた画質と一貫性: これはおそらく、rotogravureの最も有名な利点です。刻まれたセルの深さとサイズを変える能力により、インクの伝達を優れた制御を可能にし、以下につながります。

-

豊かで濃い色: より深い細胞は、より多くのインクを保持する可能性があり、特に非吸収性基板上で、信じられないほど鮮やかで不透明な色になります。

-

滑らかな色調のグラデーション: セルボリュームを正確に制御することで、明るい色と暗い色の間のシームレスな遷移が可能になり、細部と微妙なシェーディングを備えたフォトリアリックな画像が生成されます。

-

高い一貫性: シリンダーが刻まれると、印刷の品質は、最長の印刷ランでさえ、第一印象から最後まで最小限のバリエーションを伴う全体で非常に一貫しています。

-

-

長いプリントの実行に適しています: クロムメッキのグラビアシリンダーは非常に耐久性があります。彼らは、画質の大幅な摩耗や分解なしに、何百万もの印象に耐えることができます。これにより、非常に長い生産走行において、腐敗性が経済的に実行可能で非常に効率的になり、初期シリンダーのコストが膨大な数のプリントで償却できます。

-

幅広い基質互換性: Progravureは、印刷できる材料に関しては非常に用途が広いです。以下を含む、幅広い柔軟な基板で優れています。

-

さまざまなプラスチックフィルム(Bopp、Pet、PE、PVCなど)

-

アルミホイル

-

ラミネート

-

紙と板紙(コーティングされていないとコーティングされていない)

-

吸収性材料と非吸収材の両方を効果的に処理し、パッケージングの頼みにします。

-

短所:

多くの強みにもかかわらず、rotogravureプリントには特定の制限があります。

-

高い初期セットアップコスト(シリンダーの準備): これは、主な不利な点としてしばしば引用されます。シリンダーを彫刻とクロムめぐるプロセスは、複雑で時間がかかり、高価です。デザインの各色には個別のシリンダーが必要なため、マルチカラージョブにはかなりの前払いコストが発生します。この高い初期投資により、頻繁に設計された変更が必要な短い印刷の実行やジョブでは、Rotogravureがあまり経済的ではありません。

-

溶媒に関連する環境への懸念: 従来、腐敗は揮発性有機化合物(VOC)ベースの溶媒インクに大きく依存しています。乾燥プロセス中のこれらの溶媒の蒸発は、大気汚染に貢献している大気にVOCを放出します。現代のプレスには溶媒回復システムが組み込まれており、水ベースで持続可能なインクに向かう傾向が高まっていますが、環境フットプリントは、特に厳格な環境規制を備えた地域では依然として懸念事項です。

-

シリンダー生産の長いリード時間: シリンダーの彫刻の複雑なプロセスは、印刷ジョブが始まる前に重要なリードタイムが必要であることを意味します。これは、締め切りが厳しいプロジェクトや急速なターンアラウンドを必要とするプロジェクトの不利な点になる可能性があります。これは、デザインの変更が新しいシリンダーの生産を必要とすることが多いためです。プレートの変更が速くなる可能性のあるデジタル印刷やフレックスグラフィーと比較して、グラビュアはより多くの計画と先見性を必要とします。

4。ロトグラビア印刷のアプリケーション

ロトグラビア印刷のユニークな特徴 - 高速での幅広い基質で高品質で一貫した結果を提供する能力 - は、多くの業界で不可欠になりました。その主要なドメインは、視覚的な魅力と耐久性が最も重要な大量印刷です。

パッケージング印刷(柔軟なパッケージ、ラベル)

これは間違いなく、ロトグラビア印刷の最大かつ最も顕著なアプリケーションです。視覚的に魅力的で耐久性のあるパッケージの需要は計り知れないものであり、さまざまな柔軟なフィルムやホイルに印刷する能力があるため、ここでは腐敗が優れています。

-

柔軟なパッケージ: フードラッパー(スナック、菓子、冷凍食品)からペットフードバッグ、洗剤ポーチ、スタンドアップポーチまで、ロトグラビアは支配的な印刷方法です。これらの挑戦的で吸収性のない表面で、ブランド認知と消費者の魅力に必要な鮮やかな色、鋭いグラフィック、および優れた印刷の一貫性を提供します。プラスチックとホイルへのグラビアインクの強い接着により、印刷物の取り扱い、水分、温度の変動が保証されます。

-

ラベル: 他の印刷方法も使用されていますが、特に特定の飲料ラベル、化粧品ラベル、特殊な食品ラベルなど、プレミアム美学が重要な製品では、大量の高品質のラベルに腐敗が採用されています。

-

袖を収縮: Rotogravureは、Shrinkフィルムに印刷するのに適しており、その後、容器に適用され、その形に適合します。このアプリケーションには、正確な登録と鮮やかな色、両方のグラビアの強度が必要です。

出版物印刷(雑誌、カタログ)

歴史的に、そして今日でも依然として、ロトグラビアは、特に高循環定期刊行物の出版物印刷の基礎となっています。

-

雑誌: 大規模なプリントラン(ファッション雑誌、ライフスタイル雑誌、毎週のタブロイドなど)を備えた光沢のある画像が多い雑誌のために、rotogravureは、見事な忠実さ、豊かな色、滑らかな音色の移行で写真を再現する能力のために選ばれています。これは、出版物の認識された品質と審美的な魅力に大きく貢献します。

-

カタログ: 多くの場合、数千の製品画像を特徴とする大規模な小売カタログは、ロトグラビュアの一貫した画像品質と長期的な効率の恩恵を受け、製品ビジュアルが正確で魅力的であることを保証します。

-

新聞の挿入物とサプリメント: 新聞自体は通常、Webオフセットで印刷されますが、高品質のフルカラーインサートと広告サプリメントは、rotogravureを使用して頻繁に生産され、優れた視覚的影響を実現します。

セキュリティ印刷(通貨、ドキュメント)

グラビアの彫刻の正確な性質と実質的なインクフィルムを敷設する能力により、セキュリティ印刷の特定の側面に適していますが、Intaglio(隆起した印刷)などの他の印刷方法と併用することがよくあります。

-

通貨と紙幣: 多くの場合、通貨の主要なセキュリティ機能は特殊なIntaglioプロセスで行われますが、バックグラウンド印刷、細かいラインパターン、および偽造が困難な複雑な詳細に使用でき、高レベルの印刷品質と一貫性を提供します。

-

公式文書: パスポート、ビザ、スタンプ、およびその他の政府文書には、詳細な再生能力と改ざんに対する抵抗のために、腐敗要素が組み込まれている場合があります。

5。腐敗印刷機の種類

インクの転送の基本原理は同じままですが、ロトグラビア印刷機はさまざまな構成で提供され、それぞれ印刷プロセスの特定の側面を最適化するように設計されています。これらのバリエーションは、主に印刷ユニットの配置方法と、個々のシリンダーがどのように駆動および同期されるかに関するものです。

中心的な印象(CI)rotogravure

-

説明: 中心的な印象(CI)rotogravureプレスでは、すべての印刷ユニットが単一の大きな印象シリンダーの周りに配置されています。ウェブはこの中央のシリンダーを包み込み、各カラーユニットは、中央の印象シリンダーを通過すると、Webに印刷されます。

-

機構: 中心的な印象シリンダーは、すべての色の共通の印象点として機能し、連続した色の間の一貫した圧力と正確な登録を確保します。

-

利点:

-

優れた登録: CI設計の主な利点は、その優れた登録精度です。 Webは印刷プロセス全体で単一の大きなシリンダーによってサポートされているため、ストレッチと収縮が最小化され、色の非常に正確な整列につながります。

-

ウェブ旅行の減少: コンパクトな配置は、Webが色ユニット間のより短い距離を移動することを意味します。

-

柔軟な基板に最適: 中央ドラムからの継続的なサポートが歪みを防ぐため、非常に拡張可能で繊細な柔軟なフィルムに印刷するのに特に適しています。

-

-

短所:

-

アクセスが制限されています: デザインのコンパクトな性質により、メンテナンスとセットアップはより困難になる可能性があります。

-

グラビアにはそれほど一般的ではありません: 柔軟なパッケージのフレックスグラフィーでは非常に人気がありますが、CIデザインは、グラビアインクが色の間でより広範囲に乾燥する必要があり、コンパクトなCIユニットが挑戦する可能性があるため、単位またはインラインの構成と比較して、マルチカラーグラビアプレスではあまり一般的ではありません。ただし、特定のアプリケーションには、特殊なCIグラビアプレスが存在します。

-

シャフトレスrotogravure

-

説明: 従来の腐敗プレスは、多くの場合、すべての印刷シリンダーの回転を同期するために機械的なラインシャフトを使用しました。シャフトレスロトグラビアマシンは、独立したサーボモーターによって駆動される各印刷ユニット(およびしばしば巻き戻しと巻き戻し)を使用して、この物理シャフトを排除します。

-

機構: 各サーボモーターは、他のモーターとの正確な同期を確保するために電子的に制御され、完全なレジスタを維持します。この電子同期は、機械的なつながりを置き換えます。

-

利点:

-

登録の改善: 電子同期は、多くの場合、機械式シャフトよりも登録をさらに細かく制御し、印刷品質の向上につながります。

-

より速いジョブのチェンジオーバー: 物理的なシャフトがなければ、ユニットを開閉でき、より簡単にアクセスできます。シリンダーの変更は、より速く、複雑ではありません。

-

柔軟性の向上: 個々のユニットは正確に制御でき、より汎用性の高いマシン構成と特殊なユニットの容易な統合(例:コーティング、ラミネート)を可能にします。

-

機械的な複雑さの低下: 可動部品が少ないということは、摩耗が少なく、メンテナンスが少なく、信頼性が高いことを意味します。

-

振動と騒音の減少: 機械式シャフトを除去すると、より滑らかで静かな操作につながる可能性があります。

-

-

短所:

-

より高い初期コスト: 洗練されたサーボモーターと制御システムは、初期投資に追加されます。

-

高度な技術的専門知識が必要です: 操作とトラブルシューティングには、より専門的な電気およびソフトウェアの知識が必要になる場合があります。

-

電子ラインシャフト(ELS)rotogravure

-

説明: Els rotogravureは、本質的にシャフトレスロトグラビアの別の用語です。 「電子ラインシャフト」とは、従来の機械式ラインシャフトに代わる独立したサーボモーターのデジタル同期を指します。

-

機構: 「シャフトレスロトグラビア」で説明されているように、各コンポーネント(印刷ユニット、巻き戻し、リワインダー)は、独自の独立したサーボモーターによって駆動されます。中央制御システムは、これらのモーターにデジタル信号を送信し、速度と位置を正確に調整して、すべての色で完全なWeb緊張と印刷登録を確保します。

-

利点: 利点は、シャフトレス腐敗の利点と同じです:優れた登録、より速い切り替え、柔軟性の向上、および機械的複雑さの低下。 ELSは、これらの説得力のある利点のために、新しい高性能の腐敗プレスの業界標準となっています。

-

短所: シャフトレスシステムと同様に、初期投資の高まりと、より専門的な技術的専門知識の必要性が主な欠点です。

現代の腐敗では、特に要求の厳しい高品質のアプリケーションのために、パフォーマンス、柔軟性、運用効率が優れているため、この傾向はシャフトレス(ELS)の設計に圧倒的に行われます。

6. rotogravure印刷機を選択する際に考慮すべき要因

適切なrotogravure印刷機を選択することは、印刷ビジネスにとって重要な投資であり、重要な決定です。現在のニーズ、将来の成長、特定の運用要件の徹底的な評価が必要です。選択したマシンがビジネスの目標や生産需要と完全に一致するように、いくつかの重要な要因を慎重に検討する必要があります。

ボリュームと実行の長さを印刷します

-

大量、ロングラン: Rotogravureは、非常に高い印刷量と非常に長い印刷ランを含むシナリオで真に輝いています。主要なビジネスが同じデザイン(消費財のパッケージング、大規模雑誌など)の何百万もの印象を生産する場合、初期シリンダーのコストが容易に償却され、rotogravureがユニットあたりの費用対効果が高くなります。

-

中程度から短い実行: 頻繁な設計変更を伴う短いランまたはジョブの場合、シリンダーの彫刻のコストが高く、リードタイムが長くなると、フレックスグラフィーやデジタル印刷と比較して競争力が低下する可能性があります。典型的なジョブプロファイルがグラビア投資を正当化するかどうかを評価します。

-

将来の成長: 予想される将来の印刷ボリュームを検討してください。早期陳腐化を避けるためには、成長に対応するための十分な能力を持つ機械に投資することが重要です。

基質の種類と厚さ

-

柔軟なパッケージフィルム: 主に繊細、伸縮性、または吸収性のない柔軟なフィルム(Bopp、Pet、PE、Laminate、Foils)に印刷する場合、これらの表面でのRotogravureの優れたインク転送および乾燥能力が大きな利点です。

-

紙とボード: グラビアは紙や板紙に印刷できますが、そのユニークな強度は、雑誌カバーやハイエンドパッケージなどの高品質の画像集約型アプリケーションに最適に活用されることがよくあります。標準のペーパー印刷の場合、オフセットまたはフレキソがより一般的かもしれません。

-

基板範囲: 印刷する予定の基板の多様性を評価します。より狭い範囲に合わせて最適化されたマシンもあれば、異なるフィルムの厚さやタイプの処理においてより大きな汎用性を提供するマシンもあります。

インクの互換性と要件

-

溶媒ベースのインク: 伝統的に、Rotogravureは、その活気、接着、高速乾燥で知られている溶媒ベースのインクを使用しています。機械の乾燥システムと換気がこれらを処理するのに十分堅牢であることを確認してください。

-

水ベースのインク: 環境規制と持続可能性の目標の増加に伴い、水ベースのグラビアインクの採用が成長しています。水ベースのインクを使用する予定の場合、マシンは、遅く乾燥特性に対応するために、乾燥システム(たとえば、より高い気流、異なる乾燥機構成)を特別に設計した必要があります。

-

特殊なインク/コーティング: アプリケーションが特殊なインク(メタリック、パールセント、セキュリティインクなど)またはワニス/コーティングが必要な場合は、これらを効果的に処理および治療する機械の能力を確認します。

機械の速度と効率

-

定格速度: マシンが達成できる最大線形速度(1分あたり1メートルまたは1分あたりフィート)を見てください。

-

実際の生産速度: 定格速度は多くの場合、理論的な最大値であることを理解してください。典型的なジョブの切り替え時間、セットアップ無駄、およびデザインの複雑さを考慮します(重要な登録には遅い速度が必要になる場合があります)。

-

効率の機能: 巻き戻し/巻き戻しでの自動スプライシング、自動登録制御、高速乾燥システムなど、全体的な運用効率に寄与する機能を評価します。

自動化および制御システム

-

自動化のレベル: 最新の腐敗マシンは、自動化されたセットアップ手順(自動登録、事前設定の印象圧力)から高度な品質制御システム(インライン分光光度計、欠陥検出カメラなど)まで、さまざまな程度の自動化を提供します。自動化が高くなると、労働、セットアップ時間、廃棄物が短縮されます。

-

ユーザーインターフェイス: ユーザーフレンドリーで直感的なコントロールパネルは、効率的な運用とトレーニングに不可欠です。

-

統合機能: シームレスなデータ交換のために、マシンが既存の管理情報システム(MIS)またはプレプレスワークフローと統合できるかどうかを検討してください。

-

リモート診断/サポート: リモート診断などの機能は、メーカーが問題をリモートでトラブルシューティングできるようにすることで、ダウンタイムを大幅に削減できます。

予算と投資収益率(ROI)

-

初期購入価格: 腐敗マシンは、実質的な資本支出を表しています。複数のメーカーから詳細な引用を入手してください。

-

補助費用: インストール、試運転、オペレータートレーニング、プリプレス機器(まだ所有していない場合)、およびシリンダーの初期セットのコストの要因。

-

運用コスト: インクの消費、エネルギーの使用(特に乾燥機の場合)、労働、および溶媒回収費用(該当する場合)を含む継続的なコストを見積もっています。

-

メンテナンスとスペア: メンテナンススケジュール、典型的なスペアパーツコスト、およびサービス技術者の可用性についてお問い合わせください。

-

ROIの計算: 予想される生産量、現在のコスト、および新しいマシンによって生成される潜在的な収益に基づいて、包括的なROI分析を実施します。これは、投資を正当化し、さまざまなマシンオプションを比較するのに役立ちます。

これらの要因を徹底的に評価することにより、企業は情報に基づいた決定を下し、当面の生産ニーズを満たすだけでなく、長期的な収益性と成長をサポートする腐敗印刷機を選択できます。

7。腐敗印刷の傾向と革新

腐敗には長年の歴史がありますが、業界は停滞していません。持続可能性、効率性、汎用性の向上の要求に駆り立てられているため、重要なイノベーションは輪作の景観を継続的に再構築しています。これらの進歩により、グラビアは現代の競争力のある関連する印刷技術のままであることが保証されます。

持続可能なインクとコーティング

溶媒ベースのインクへの従来の依存は、揮発性有機化合物(VOC)排出による環境の課題を提示しています。腐敗の主要な傾向は、より持続可能なインクとコーティングソリューションへの推進です。

-

水ベースのインク: これらのインクは、水を主要な溶媒として使用し、VOC排出量を大幅に削減し、職場の安全性を改善します。歴史的に遅く乾燥している間、乾燥技術の進歩(たとえば、より効率的な温水乾燥機、赤外線支援)により、特に紙ベースの基質といくつかの柔軟な包装のために、高速生産のために水ベースのグラビアインクがますます実行可能になります。

-

UV/EB Curableインク: UV(紫外線)およびEB(電子ビーム)硬化可能なインクは、それぞれのエネルギー源にさらされるとほぼ即座に乾燥し、広範な乾燥トンネルの必要性を排除し、VOCを大幅に削減します。これらのインクは、優れた耐久性、スクラッチ抵抗、そして多くの場合、高光沢仕上げを提供し、プレミアムパッケージングや専門アプリケーションに適しています。装備とコストの考慮事項のために、グラビアのニッチですが、それらの使用は増加しています。

-

バイオベース/ナチュラルインク: 研究開発は、植物油(大豆、トウモロコシ)や藻類などの再生可能資源に由来するインクに進行しています。これらのインクは、循環経済の原則に合わせて、二酸化炭素排出量と石油化学物質への依存をさらに削減することを目的としています。

-

低移行インク: 特に食品包装に不可欠なのは、インクからの化学成分が微量であっても、包装された食品に移動しないようにするために、低い移動インクが策定されています。これは、重大な安全性と規制コンプライアンス因子です。

デジタル統合と自動化

Industry 4.0の原則は、よりスマートで自動化された、相互接続されたマシンを導き、腐敗に大きな影響を与えています。

-

電子ラインシャフト(ELS)システム: 前述のように、ELSは標準になり、機械式シャフトを独立したサーボモーターに置き換えました。これにより、優れた登録、セットアップ時間の速度、および運用上の柔軟性が向上する可能性があります。

-

自動化されたセットアップとジョブチェンジオーバー: Modern Pressは、かつて高度にマニュアルだったタスク用の洗練された自動化を備えています。これには、自動登録前の設定、自動化された印象圧力調整、巻き戻し/巻き戻しでの自動Webスプライシング、さらにはシリンダー処理用のロボットシステムが含まれます。これにより、定期的な調整のための高度な熟練したオペレーターの必要性が劇的に減少します。

-

インラインの品質管理と検査: 高解像度カメラと人工知能(AI)を備えた高度なビジョンシステムは、リアルタイムで印刷品質を継続的に監視します。これらのシステムは、欠陥(例:registration、色の変動、ストリーク、プリントの欠落など)を即座に検出し、オペレーターをアラートすることができ、さらには調整を行うか、削除のために欠陥のあるセクションをマークします。

-

予測メンテナンス: センサーは、機械の性能に関するデータを収集し、予測的なメンテナンスを可能にします。この積極的なアプローチは、潜在的なコンポーネントの障害が発生する前に識別し、計画されたダウンタイム中にメンテナンスをスケジュールし、それにより予期しない故障を最小限に抑え、稼働時間を最大化するのに役立ちます。

-

クラウド接続とデータ分析: プレスは、クラウドベースのプラットフォームにますます接続されており、リモート監視、パフォーマンス分析、データ駆動型の洞察を可能にします。このデータは、プロセスの最適化、効率の改善、および生産ワークフロー全体にわたる意思決定の改善に使用できます。

-

ハイブリッド印刷ソリューション: 重要な傾向は、Rotogravureの強みとデジタル印刷技術の組み合わせです。これにより、グラビアを使用したベースデザインの高品質で高速の印刷が可能になりますが、さまざまなデータ、パーソナライズ、または短期的な要素をデジタル的に追加でき、より広い範囲のジョブに前例のない柔軟性と費用対効果を提供します。

改善されたシリンダーテクノロジー

グラビア印刷の中核であるシリンダーには、継続的なイノベーションも見られます。

-

高度な彫刻技術: 電気機械彫刻は依然として支配的ですが、レーザー彫刻は、より細かく、より複雑な細胞構造とより速い彫刻速度を作成する能力のために注目を集めています。代替シリンダーサーフェス(ポリマー、セラミックなど)への直接レーザーアブレーションの研究は、シリンダーの生産を簡素化し、銅とクロムへの依存を減らすことを目的としています。

-

持続可能なシリンダーコーティング: シリンダーメッキのために六価クロム(CR(VI))の使用は、例外的な硬度を提供しながら、その毒性により環境の精査の増加に直面しています。業界は、三価クロム(CR(III))やニッケルベースのコーティング、さらには非金属ポリマーまたはセラミックコーティングなどの代替品を積極的に開発および実装して、環境への影響を低いと同様の耐久性とパフォーマンスを実現しています。

-

より速いシリンダー生産: リードタイムとセットアップコストを削減するための意欲により、シリンダーの生産サイクルを短縮するイノベーションにつながり、より短いランニングと市場の需要をより速くするためにより競争力を高めています。

これらの傾向は、業界の要求に応じて進化すること、環境への懸念に対処し、デジタルテクノロジーを活用して、品質、速度、一貫性の従来の強みを高めるためのデジタルテクノロジーを活用するというrotogravureのコミットメントを強調しています。

8。腐敗印刷のコスト分析

腐敗印刷のコスト構造を理解することは、企業が特定の生産ニーズに対するその実行可能性について情報に基づいた決定を下すために不可欠です。特定のアプリケーションで比類のない品質と速度を提供しますが、コストプロファイルは他の印刷技術とは大きく異なります。

初期投資(機械、シリンダー)

ロトグラビア印刷の前払いの資本支出はかなりのものであり、小規模な運用のための参入に対する重要な障壁を表しています。

-

Rotogravure印刷機: 新しいrotogravureプレスのコストは、そのサイズ、色の数、自動化レベル、およびメーカーに基づいて劇的に異なります。

-

基本モデル、特にアジアのメーカーのモデルは、より単純な構成のために数万ドルから始まる可能性があります。

-

ただし、ヨーロッパのトップメーカーからのハイエンド、マルチカラー、完全に自動化された電子ラインシャフト(ELS)マシンは、 70万ドルから300万ドルをはるかに超える (または高度に専門化された構成の場合はさらに高い)。このコストには、報道機関自体と、Web処理システム、乾燥ユニット、洗練された制御システムなどの必須の補助機器が含まれます。

-

-

シリンダーの印刷: これは、新しいジョブまたはデザインの変更ごとにユニークで重要な初期コストです。

-

デザインの各色には、個別の刻まれたシリンダーが必要です。典型的な8色のジョブには8つのシリンダーが必要です。

-

刻まれたシリンダーあたりのコストの範囲 400ドルから2,000米ドル以上 、サイズ、彫刻の複雑さ、およびサプライヤーに応じて。

-

8色のジョブの場合、最初のシリンダーセットはどこからでもかかる可能性があります 3,200ドルから16,000ドル 、新しいデザインごとに負担しなければならないコスト。この高い固定コストは、ロトグラビアが非常に長い印刷の実行でのみ経済的である理由です。この初期コストは、何百万もの印象に広がる可能性があります。

-

-

インストールと試運転: 大規模なRotogravure Pressをオンラインで提供するには、製造業者の技術者による設置、電力、電源、換気)、および専門的な試運転にかなりの費用がかかります。

-

プリプレス機器: マシンのコストの一部ではありませんが、高度なプリプレス機器(例:カラー管理システム、プルーフソリューション、デジタル彫刻データ準備ソフトウェアなど)に投資することは、グラビアプレスの品質出力を最大化するために重要です。

-

建物とインフラストラクチャ: ロトグラビアマシンの膨大なサイズと電力要件には、特殊な工場スペース、強化床、堅牢な換気システムが必要になる場合があり、初期投資に追加されます。

運用コスト(インク、エネルギー、労働)

マシンが実行されると、いくつかの変動費が全体的な生産費用に貢献します。

-

インク: 腐敗性インクは通常、溶媒ベースであり、比較的厚い層に適用され、他のいくつかの印刷方法と比較して平方メートルあたりのインク消費量が増加します。

-

インクのコストはからです 1平方メートルあたり0.05〜0.09ドル 溶媒ベースのインクの場合、UVインクが高くなっています($ 0.12- $ 0.22/sq.m)。特定のコストは、インクの種類、色(特殊な色がより高価です)、およびサプライヤーに依存します。

-

溶媒回復システムの必要性は、初期投資と進行中の運用の両方の点で、インク関連のコストにも影響を与える可能性があります。

-

-

エネルギー: 腐敗プレスは、主に高速で溶媒を蒸発させる強力な乾燥システムのために、重要なエネルギー消費者です。

-

エネルギー消費はの範囲になります 1平方メートルあたり1.2〜1.8 kWh 印刷された素材のものですが、これは乾燥機技術(熱気対UV/EB)、プレス速度、およびインクタイプによって異なります。

-

乾燥機を暖房するための電気またはガスのコストは、運用費のかなりの部分を形成します。

-

-

労働: 現代のグラビアプレスは高度に自動化されていますが、セットアップ、監視、品質管理、トラブルシューティングには、熟練したオペレーターと技術者がまだ必要です。

-

典型的なグラビアラインが必要になる場合があります シフトごとに2-4オペレーター (高度に自動化されたELSシステムの場合)、自動化と複雑さのレベルに応じて、プレート管理を含む従来のラインの8〜12の演算子)以上。

-

人件費は、地域の賃金と必要なスキルレベルの影響を受けます。

-

-

基板廃棄物: セットアップ、色のマッチング、登録中、一定量の基質材料が無駄になります。現代のマシンはこれを最小限に抑えることを目指していますが、依然としてさまざまなコストです。グラビアは通常、スタートアップ中および登録エラーのために5〜8%の廃棄物を持っています。

メンテナンスコスト

腐ったプレスを維持することは、その寿命と一貫したパフォーマンスにとって非常に重要であり、継続的な費用が伴います。

-

定期的なメンテナンス: これには、シリンダー、ドクターブレード、インクシステム、および一般的な機械コンポーネントの定期的なクリーニングが含まれます。適切なアライメントチェックと圧力調整も日常的なケアの一部です。

-

スペアパーツ: 複雑なメカニズムと電子機器を考えると、摩耗した部品の交換(例:ドクターブレード、印象ローラーカバー、ベアリング、電気コンポーネントなど)は繰り返しコストです。多くの場合、メーカーは特定のメンテナンススケジュールを推奨し、スペアパーツキットを提供します。

-

シリンダーの再クローム/改修: グラビアシリンダーは非常に耐久性がありますが、時間が経つにつれて、クロムメッキは摩耗する可能性があり、銅層が損傷している場合は再クロームまたは再刻印さえ必要とします。これはかなりの定期的な費用になる可能性があります。

-

技術サービス: 複雑な問題または主要なオーバーホールの場合、機械メーカーまたはサードパーティのサービスプロバイダーの専門技術者が必要になる場合があり、労働と旅費が発生します。多くのメーカーは、これらのコストを予測可能に管理するのに役立つサービス契約または「保険パッケージ」を提供しています。 毎年1%以上の機器の価値 .

-

溶媒回復システムのメンテナンス: 溶媒回収ユニットが整っている場合、フィルターの変更やシステムチェックなど、独自のメンテナンスが必要です。

要約すると、Rotogravure Printingの費用対効果は、印刷ボリュームに大きく依存しています。初期投資とシリンダーのコストは高くなりますが、非常に長い走行のためのユニットごとのコストが低く、その優れた品質と組み合わせることで、特定の大量の高品質のアプリケーションにとって財政的に魅力的なオプションになります。

9。結論

Rotogravure Printingは、印刷業界の大国であり、高速で優れた品質を提供する永続的な能力の証です。この包括的な概要は、その複雑なプロセス、その明確な利点と短所、広範なアプリケーション、およびパフォーマンスを駆動するさまざまなマシンタイプを掘り下げています。

主な利点と欠点の概要

その核心に、ロトグラビュアの最大の強さはその中にあります 比類のない画質と一貫性 、特に、光リアリスティックな複製と豊かで濃い色のために。これはそのものと結びついています 驚くべき速度と耐久性 、それを議論の余地のないチャンピオンにします 長いプリントが実行されます Aを越えて 柔軟な基質の幅広い配列 。これらの属性により、大量のパッケージング、高循環雑誌、特定のセキュリティ印刷のニーズに最適です。

ただし、これらの利点には重要なトレードオフがあります。 高い初期セットアップコスト 、主に複雑で高価なシリンダーの彫刻プロセスによって駆動されると、頻繁な設計変更を伴う短い走行やジョブにはそれほど適していません。さらに、歴史的依存 溶媒ベースのインクは、環境上の懸念を引き起こします 、業界はこれに積極的に取り組んでいますが。 より長いリードタイム シリンダーの生産に関連することも、慎重に計画する必要があります。

rotogravure印刷の将来の見通し

他の従来の方法でのデジタル印刷と進歩の台頭にもかかわらず、焦点を絞っているにもかかわらず、rotogravure印刷の未来は堅牢に見えます。いくつかの重要な傾向は、その軌道を形作り続けます。

-

持続可能性の必須事項: 高度な溶媒回復システムと環境に優しいシリンダー生産方法の開発に加えて、水ベースおよびUV/EBインクを含む、より環境に優しいソリューションへのシフトが最重要です。メーカーと印刷サービスプロバイダーは、環境フットプリントの削減を引き続き優先順位付けします。

-

継続的な自動化とデジタル統合: 電子ラインシャフト(ELS)テクノロジーの採用、セットアップおよびジョブチェンジオーバー用のインテリジェントオートメーション、および高度なインライン品質制御システムは、効率をさらに高め、廃棄物を削減し、全体的な生産性を向上させます。データ分析とAIは、操作と予測メンテナンスの最適化においてますます役割を果たすようになります。

-

ハイブリッドソリューションとニッチアプリケーション: GravureとDigital Printing Technologiesの統合により、パーソナライズされたパッケージングと可変データアプリケーションの新しい道が開かれ、Gravureはかつて非経済的だったジョブに取り組むことができます。また、そのユニークな機能により、精度と耐久性がかけがえのない専門のハイエンドパッケージ、セキュリティ印刷、および産業用途における継続的な優位性が保証されます。

-

セットアップ以外のコスト効率に焦点を当てます: シリンダーのコストは依然として要因ですが、革新はより速い切り替えを目的とし、生産中の廃棄物の減少を目的とし、エネルギー消費量の減少は、特定の市場セグメントの腐敗の全体的な費用対効果の改善に集合的に貢献します。

結論として、その深いルーツと継続的なイノベーションを備えたロトグラビア印刷は、大量の印刷ジョブの最高品質、一貫性、速度を要求する産業にとって引き続き重要なプロセスとなります。市場の需要と環境上の考慮事項に対応した継続的な進化により、グローバルな印刷環境の基礎としての位置が保証されます。

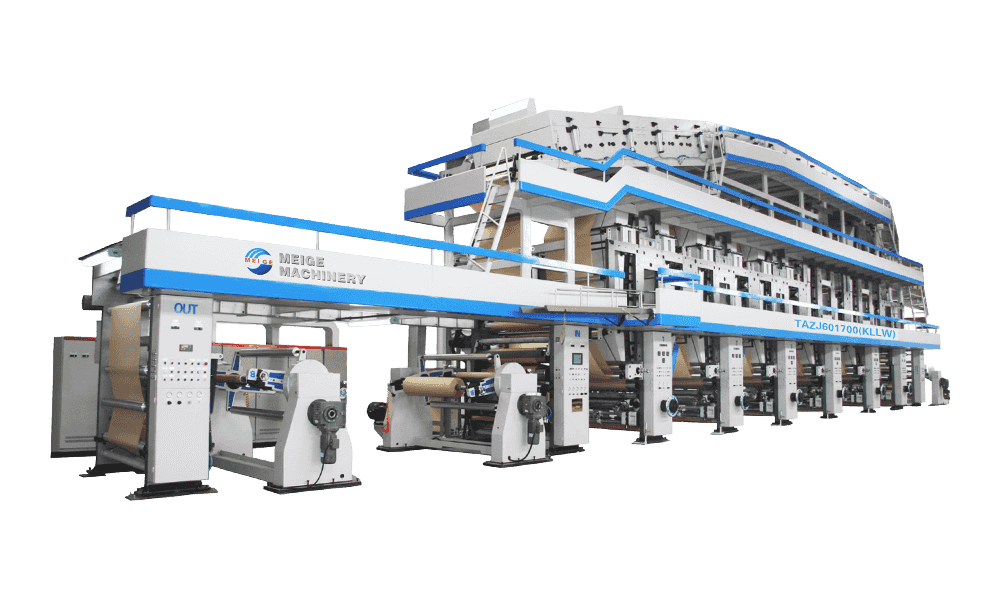

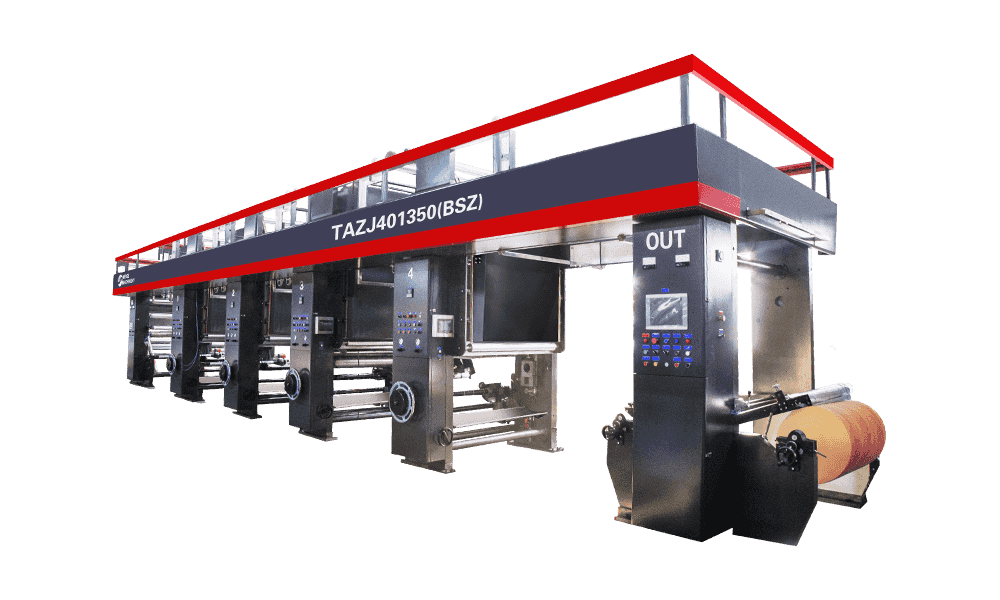

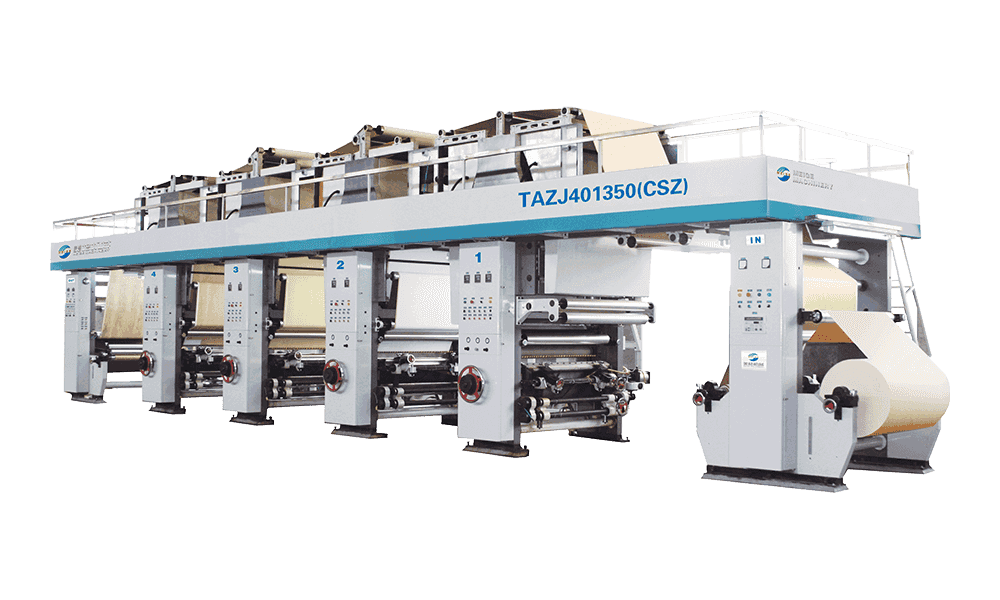

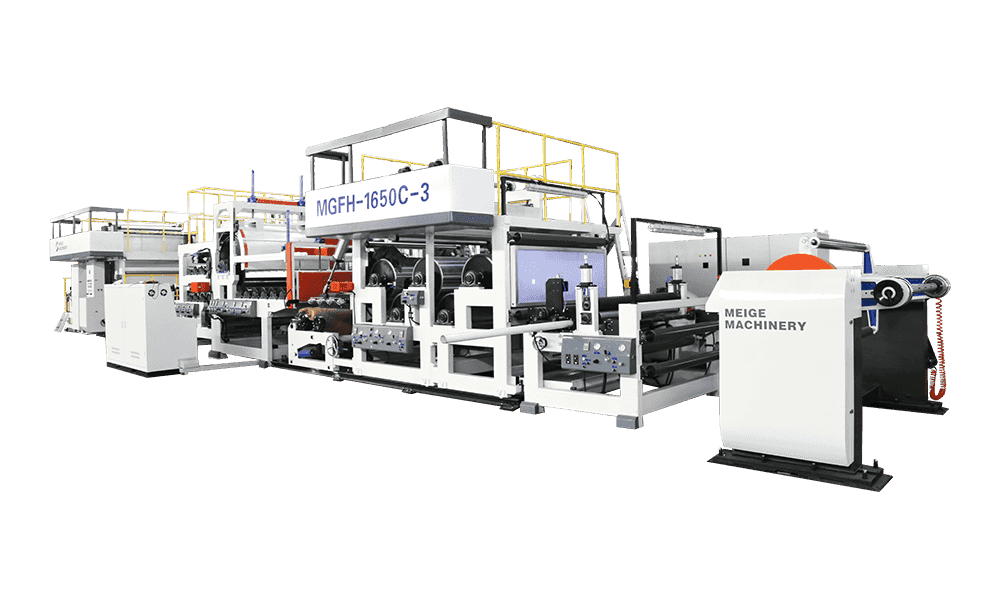

製品カテゴリ

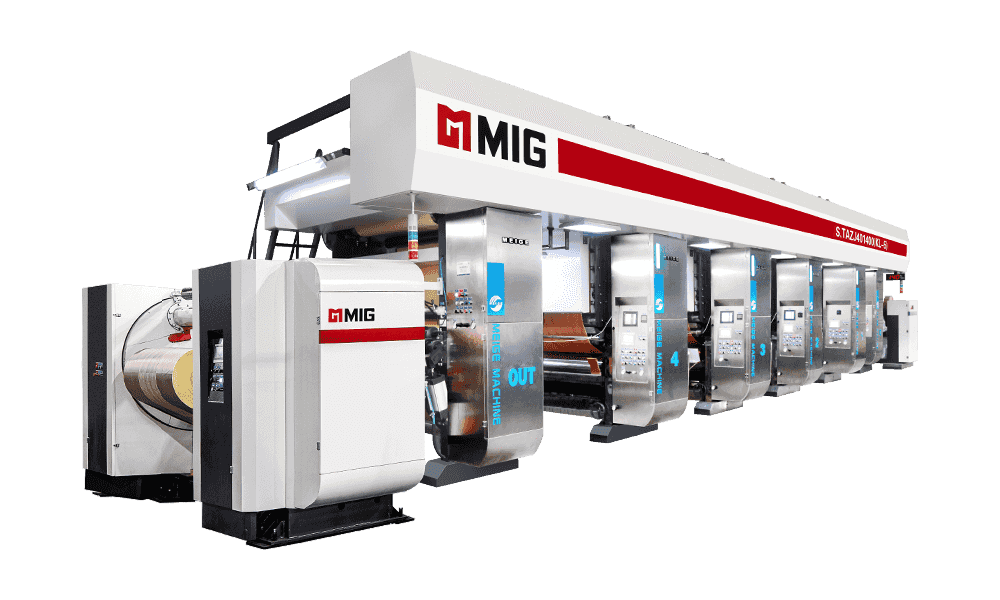

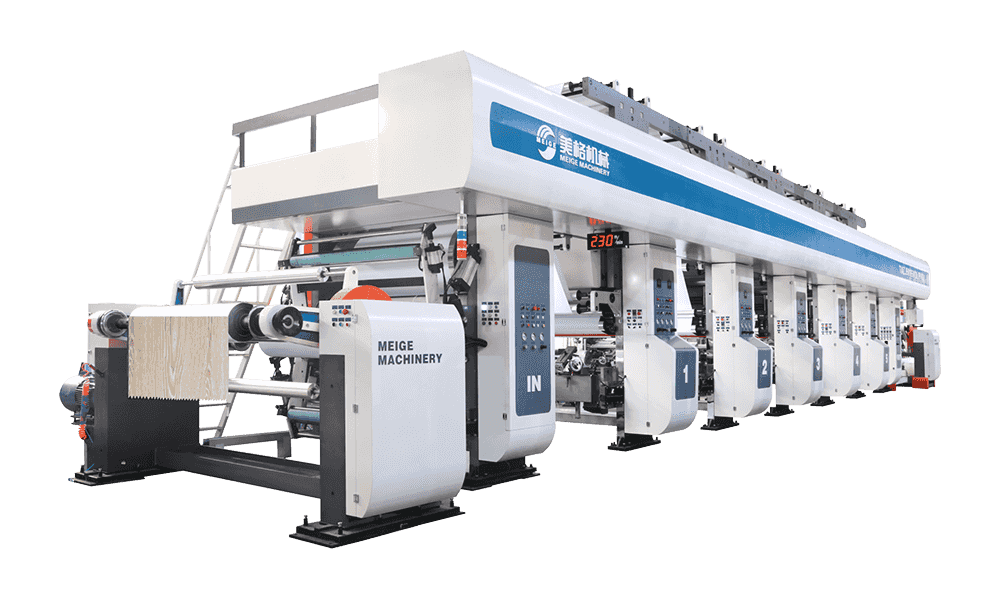

- KLシリーズ 化粧紙グラビア印刷機5

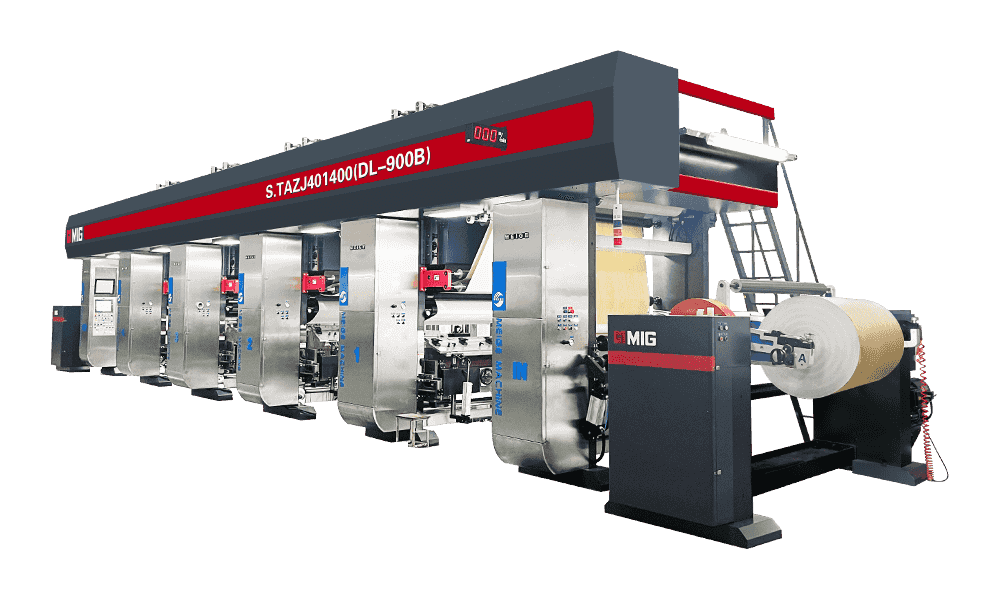

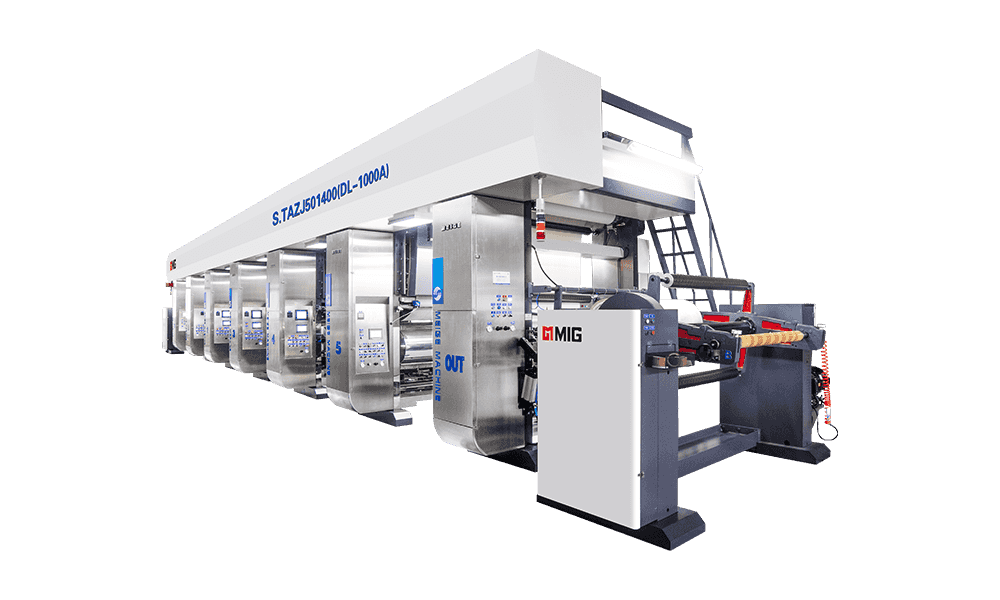

- DLシリーズ 化粧紙グラビア印刷機3

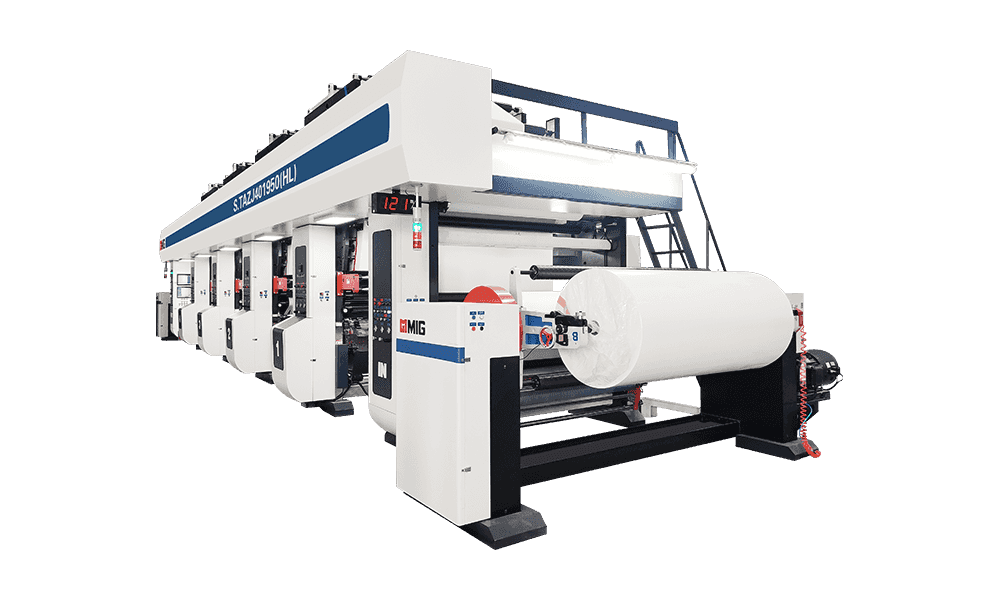

- HLシリーズ 化粧紙グラビア印刷機3

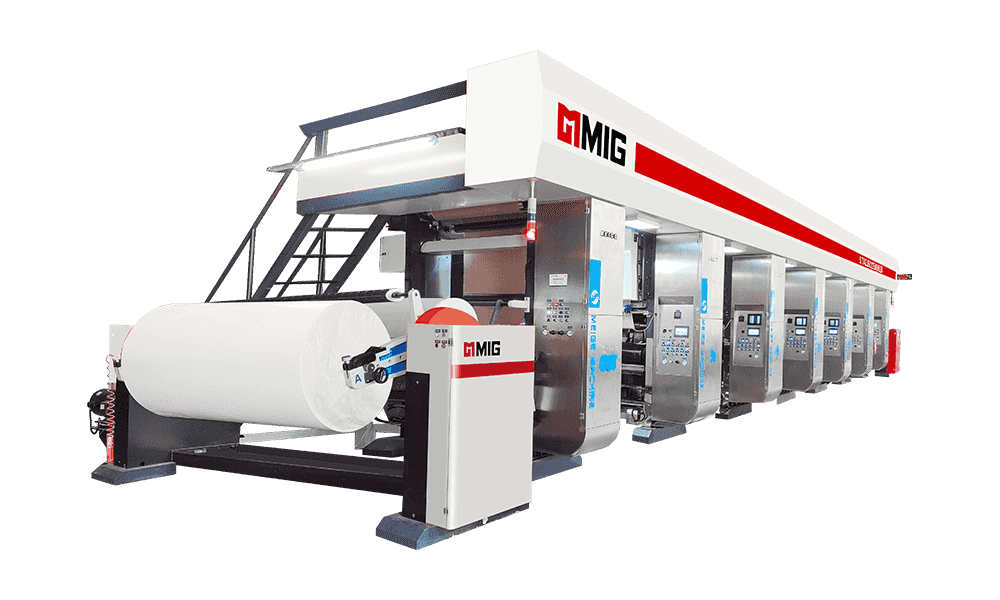

- 化粧紙グラビア印刷機 MGシリーズ5

- LLWシリーズ 化粧紙グラビア塗工機4

- BL、CS、JS、CL、JL、ELシリーズ 化粧紙グラビア印刷機7

- PLシリーズ(PVC)グラビア印刷機3

- FHシリーズ(PVC)多層ラミネート機5

- 転写グラビア印刷機 GLシリーズ3

- インテリジェント全自動プレート洗浄機シリーズ6

- スタッキンググラビアローラー インテリジェントストレージシリーズ4

- 検査巻取機シリーズ4

- サンプルプレス3

- インキミキサー、古紙ベーラー、サンプル浸漬機5

- 物流ツール—AGV(ロボット)、電動フォークリフト、プレートローラー車8

おすすめニュース

おすすめ商品

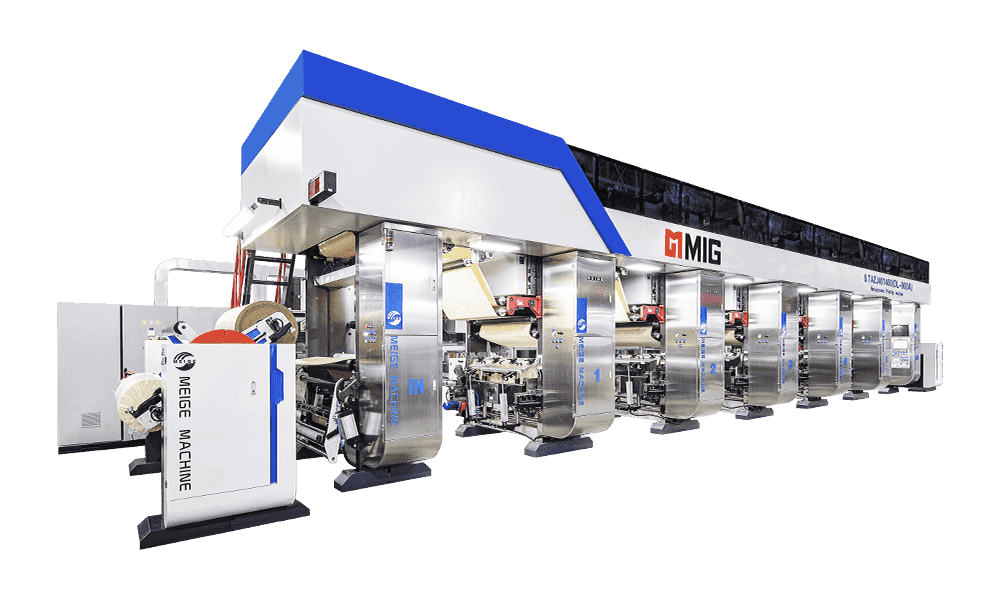

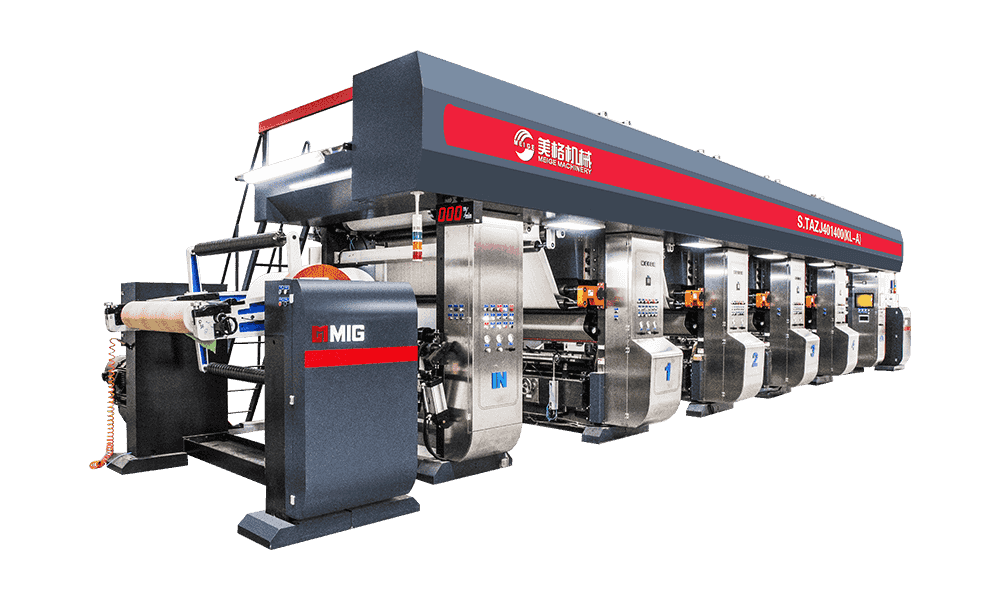

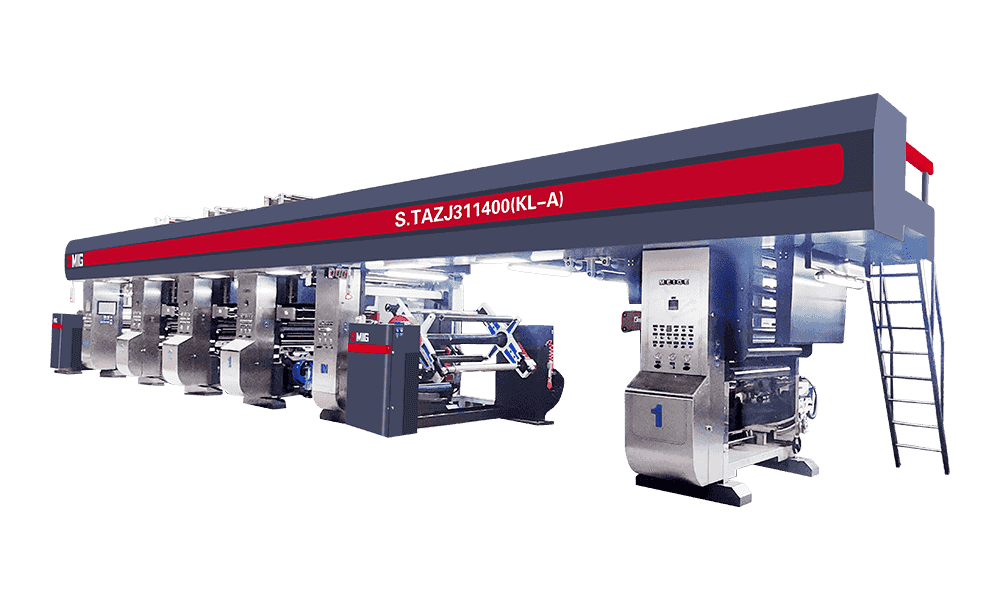

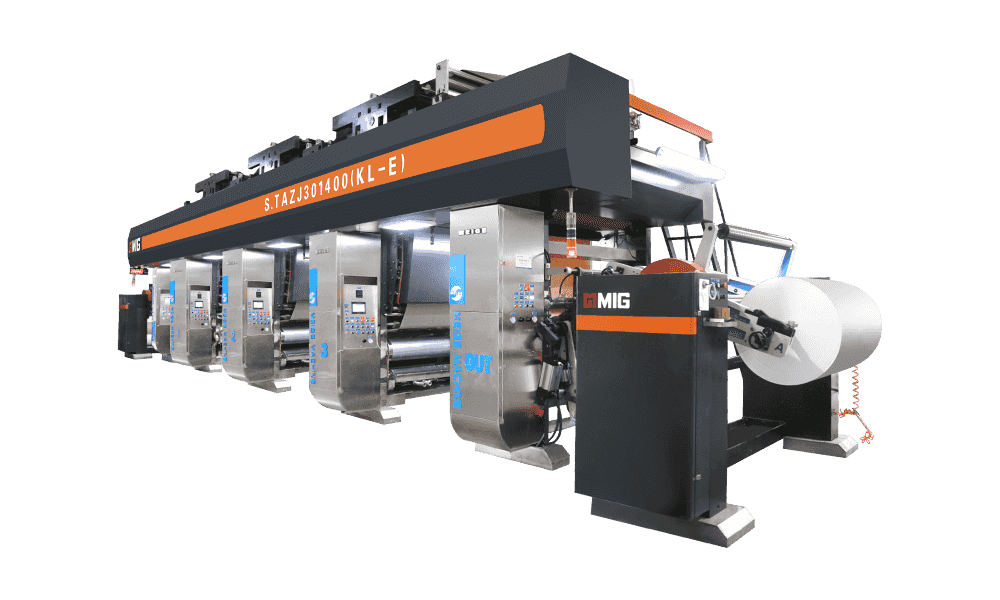

世界各地の開発ニーズに応える多彩なモデル。

- Phone: +86-13757197838 (Manager Chen)

- Tel: +86-0571-61071715

- Fax: +86-0571-61071706

- Mail: [email protected]

- Add: 浙江省杭州市臨安区金城街青科村五家頭32号

Copyright © 浙江美格機械有限公司 All rights reserved.

プライバシー

プライバシー

英語

英語 中文简体

中文简体