卓越したグラビア印刷の仕組み

の グラビア印刷機 は産業用印刷技術の頂点であり、特に高速、長期生産向けに設計されています。凸版を使用するフレキソ印刷とは異なり、輪転グラビアでは金属シリンダーの表面に画像を化学的にエッチングまたはレーザー彫刻する凹版プロセスが利用されます。動作中、このシリンダーは部分的にインク壺に浸されます。回転すると、凹んだ微細なセルにインクが充填されます。次に、高精度の「ドクターブレード」が非画像面から余分なインクを掻き取り、グラビアシリンダーと圧胴の間を通過する際にセル内のインクのみが基材に転写されるようにします。

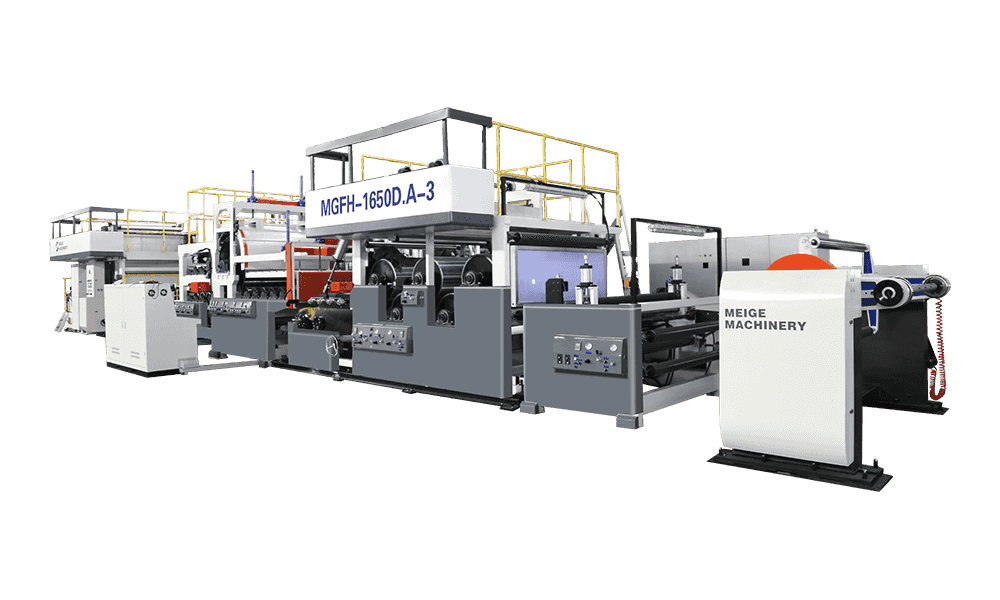

この直接転写方式により、何百万もの刷りにわたって驚異的なインク濃度と一貫性を実現できます。最近の機械は通常、モジュール式の「ステーション」形式で設計されており、各色に専用の印刷ユニットが必要です。この設定により、他の印刷方法では同じレベルの鮮明さと深みを再現するのが難しい特殊コーティング、メタリックインク、触感のある仕上げなどの複雑なレイヤリングが可能になります。

重要なコンポーネントとその機能的役割

高精細パッケージングに必要なミクロンレベルの精度を達成するには、いくつかの高度なサブシステムが完全に同期して動作する必要があります。輪転グラビア印刷機の信頼性は、張力制御と乾燥システムの品質に大きく依存しており、多くの場合毎分 600 メートルを超える速度での素材の伸びやインクのにじみを防ぎます。

の Inking and Doctor Blade System

の doctor blade is perhaps the most critical consumable in the machine. It must maintain a precise angle and pressure against the chrome-plated cylinder to ensure a "clean wipe." Any vibration or misalignment here results in streaks or "hazing" on the final product. Advanced machines now utilize enclosed ink chambers to reduce solvent evaporation and maintain consistent ink viscosity throughout the run.

乾燥・排気装置

輪転グラビア印刷では、プラスチック フィルムへの優れた接着のために溶剤ベースのインクが使用されることが多いため、各カラー ステーションの間に大容量の乾燥フードが配置されています。これらのユニットは、高速加熱空気を使用して溶剤を瞬時にフラッシュオフします。最新の環境に優しい設計では、多くの場合、熱回収システム (HRS) を統合して熱エネルギーを再利用し、施設の二酸化炭素排出量を大幅に削減します。

パフォーマンスの比較: 輪転グラビア印刷とフレキソ印刷

輪転グラビアと他の印刷方法のどちらを選択するかは、通常、量と品質のバランスによって決まります。グラビアシリンダーの彫刻の初期コストはフレキソ版の製造よりも高くなりますが、グラビアの耐久性と出力品質により、多くの場合、大規模な生産サイクルではグラビアの方が経済的になります。次の表は、メーカーがこれらのテクノロジーを評価する際の主な差別化要因を示しています。

| 特徴 | グラビア印刷機 | フレキソ印刷機 |

| イメージキャリア | 彫刻が施された金属シリンダー | フォトポリマープレート |

| 印刷耐久性 | 非常に高い (数百万メートル) | 中程度 (時間の経過とともにプレートが摩耗する) |

| 色の一貫性 | 走行中ずっと優れています | プレート圧力に応じて可変 |

| 理想的なランレングス | 大規模/大量 | 短~中程度のランニング |

自動化と持続可能性の進歩

の latest generation of rotogravure machines focuses on reducing "make-ready" times and material waste. Historically, gravure was criticized for high setup waste, but smart automation has significantly mitigated these issues. Manufacturers are now integrating Industry 4.0 features to ensure the process is as efficient as possible.

- 自動見当制御: 高速カメラが見当マークをリアルタイムで検出し、シリンダー位置を 0.1 mm 以内の精度で自動的に調整します。

- 電子ライン シャフト (ELS) テクノロジー: 各ステーションの機械式ドライブ シャフトを独立したサーボ モーターに置き換えることにより、機械の同期性が向上し、機械的摩耗が減少します。

- 水性インクの互換性: 新しい乾燥構成により、機械で水性インクを処理できるようになり、VOC 排出量が削減され、世界的な持続可能性の義務に適合します。

- クイックチェンジ トロリー: オペレーターは次のジョブのシリンダーとインク ポンプをオフラインで準備できるため、ジョブ間のダウンタイムが数時間ではなく数分に短縮されます。

食品、飲料、医薬品分野で高級包装の需要が高まる中、視覚的なインパクトや再現性の高い精度に妥協できないブランドにとって、グラビア印刷機は引き続き好まれる選択肢となっています。