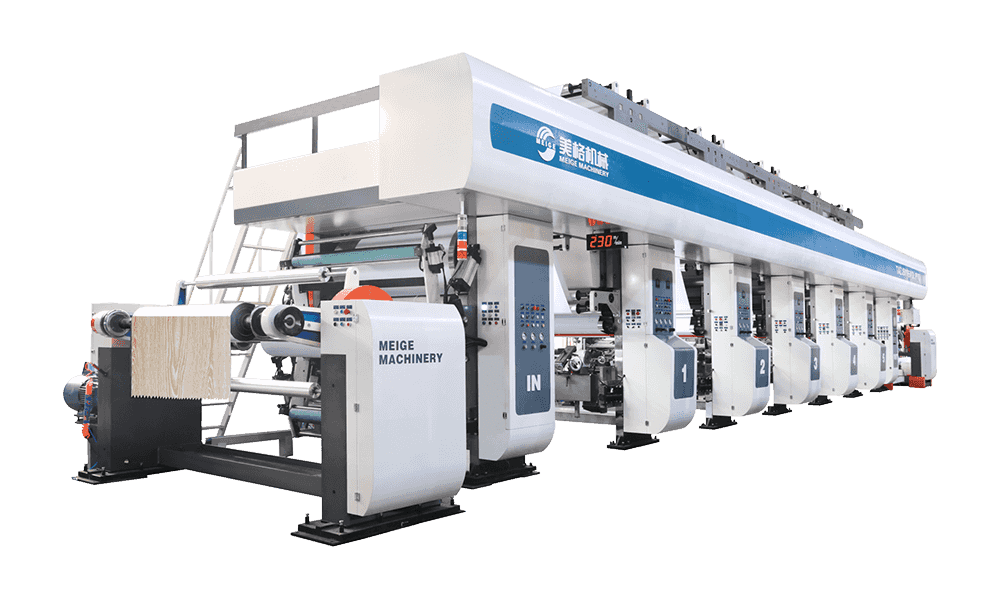

高速PVCグラビア印刷における先進的な駆動システム

のパフォーマンス 高速PVCグラビアプリンター 基本的には、その駆動および制御アーキテクチャによって定義されます。最新の機械は、電子シャフト (ELS) システム、または AC サーボ モーターと組み合わせた高精度の機械的リンケージを利用しています。これらのシステムにより、プリンターは非常に鮮明な位置合わせを維持しながら、毎分 250 ~ 300 メートルを超える速度に達することができます。温度や張力の影響を受けやすい PVC 基板では、パターンのゴーストや位置ずれを防ぐために、駆動システムが素材固有の弾性を補償する必要があります。

張力制御とウェブの安定性

PVC フィルムを扱う場合、一定の張力を維持することが重要です。高速プリンタは、アンワインダ、インフィード トラクション、アウトフィード トラクション、リワインダで構成される 4 セクションの閉ループ張力制御システムを採用しています。低摩擦ダンシング ローラーと高解像度ロード セルを使用することにより、機械はウェブ張力のわずかな変動さえも検出し、モーター速度をリアルタイムで調整することができ、高速パス中に PVC フィルムが伸びたりシワが寄ったりしないようにします。

工業用PVCグラビア機械の技術仕様

産業グレードの出力を実現するには、特定のハードウェア構成は交渉の余地がありません。次の表は、最上位の高速 PVC グラビア印刷装置に見られる標準的な技術パラメータの概要を示しています。

| 特徴 | 仕様詳細 |

| 最大印刷速度 | 200~350m/分 |

| 適用材料 | PVC、PET、BOPP、PE、紙 |

| 登録精度 | ±0.1mm(縦横) |

| 乾燥方法 | 高効率インテリジェントホットエアシステム |

| ドクターブレードタイプ | 3 方向調整機能付きの空気圧式の頑丈なブレード |

PVC 基材上のインク転写と乾燥効率

PVC は非多孔質素材であるため、インクは基材に浸透することなく表面で急速に乾燥する必要があります。高速グラビア プリンタは、双方向のエアフローを備えた特殊な乾燥フードを利用します。この設定により、大量の溶剤ベースまたは水ベースのインクが十分に迅速に蒸発し、汚れや「ブロッキング」(インクがフィルムの裏側に付着すること)を起こすことなく高速巻き戻しをサポートできます。

最適化されたドクターブレードアセンブリ

ドクター ブレードの役割は、グラビア シリンダーの非画像領域から余分なインクを拭き取ることです。高速動作では、摩擦によってかなりの熱が発生します。最新の PVC プリンターは、振動運動を備えた頑丈な空気圧ドクター ブレードを使用してシリンダーの摩耗を軽減し、インク フィルムの厚さを一定に保ちます。これは、数千メートルのフィルムにわたって色濃度を維持するために不可欠です。

最新の高速システムの運用上の利点

高速グラビア技術への投資により、メーカーは軟包装および装飾フィルム市場において明確な競争力を得ることができます。自動化の統合により、手作業による介入が減り、ジョブ切り替え時の材料の無駄が最小限に抑えられます。

- 自動スプライシング: 連続稼働は、最大生産速度でロールを交換するタレット型の巻き戻しおよび巻き戻しユニットによって実現されます。

- 画像検査: 高解像度カメラは印刷欠陥、色ずれ、見当エラーを即座に検出し、コストがかかる前にオペレーターに問題を警告します。

- エネルギー回収: 最新の乾燥トンネルには、プラント全体の電力消費量を削減するための熱再循環システムが組み込まれていることがよくあります。

- 静電気除去: 統合された静電気バーが PVC ウェブを中和し、溶剤インクによる火災の危険を防ぎ、スムーズな巻き取りを保証します。

長寿命と精度のためのメンテナンスプロトコル

高速 PVC グラビア印刷機の精度を維持するには、厳密なメンテナンス スケジュールが必要です。これには、硬化や孔食が発生していないことを確認するためのインプレッション ローラーの系統的な検査と、インライン カラー管理に使用される分光光度計の校正が含まれます。インク循環システムを定期的に清掃することで、「縞模様」の原因となったり、高価な彫刻シリンダーに損傷を与えたりする可能性がある、乾燥した顔料の蓄積を防ぎます。さらに、ガイド ローラーの位置合わせをチェックすることで、高速走行時の横方向の位置合わせのドリフトにつながる「トラッキング」の問題を防ぎます。