高速PVCグラビア印刷のコアメカニクス

高速 PVC グラビア印刷は、直接転写の原理に基づいて動作し、彫刻されたシリンダーがインキ壺内で回転して顔料を拾います。 PVC 基材が版胴と圧胴の間を通過すると、インクが胴の凹んだセルから材料上に転写されます。最新の高速機械は、PVC の特定の表面張力と弾性を処理できるように設計されており、毎分 200 メートルを超える速度でもインクがにじむことなく完全に付着します。この精度は、装飾フィルム、床材、合成皮革などの製品の美的完全性を維持するために不可欠です。

高度な張力制御システム

PVC は熱と伸びに弱いため、高速プリンターでは高度な多段階張力制御システムが利用されています。これらのシステムは、超音波センサーとダンサーを使用してウェブの張力をリアルタイムで監視し、素材の変形を防ぎます。巻き戻し、印刷、巻き戻しの各段階を通じて一定の張力を維持することにより、機械は複数色のパターンが完全に位置合わせされた状態を維持します。これは位置合わせとして知られるプロセスです。このレベルの制御がないと、PVC 素材の「クリープ」により画像がぼやけ、材料が大幅に無駄になる可能性があります。

技術仕様とパフォーマンス指標

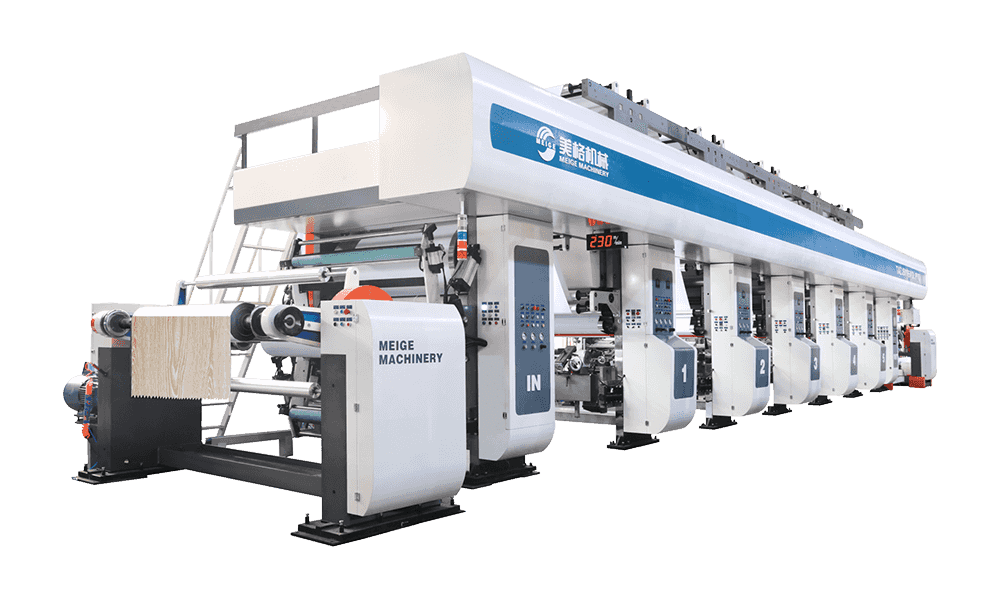

を評価するとき、 高速PVCグラビアプリンター 、技術的な構成により、マシンの多用途性と長期的な ROI が決まります。ほとんどの工業グレードのユニットは、各印刷ステーションに独立したモーター ドライブを備えており、セットアップの迅速化と機械振動の低減を可能にします。以下の表は、最上位の PVC 印刷装置に見られる標準性能パラメータの概要を示しています。

| 特徴 | 標準仕様 |

| 印刷速度 | 150~300m/分 |

| 基板の厚さ | 0.03mm~0.25mm |

| 登録精度 | ±0.1mm(縦・横) |

| 乾燥方法 | デュアルパス熱風/IR加熱 |

PVC の重要な乾燥および冷却要件

乾燥はおそらく高速 PVC 印刷で最も困難な側面です。紙とは異なり、PVC はインクを吸収できないため、高速エア ノズルを使用して溶剤を素早く蒸発させる必要があります。ただし、過度の熱により PVC が収縮したり、反ったりする可能性があります。したがって、最新のプリンターは「低温、大量」のエアフロー戦略を採用しています。乾燥トンネルの後、基材はすぐに水冷ローラーの上を通過して材料を室温に戻し、インクを硬化させてプラスチックを安定させてから、最終ロールに巻き取る必要があります。

大量生産のための運用上のベスト プラクティス

最高のパフォーマンスを維持し、彫刻シリンダーの寿命を延ばすために、オペレーターは厳密なメンテナンスおよび校正プロトコルを遵守する必要があります。高速環境では、わずかな位置ずれでも数分以内に数百メートルの基板が破損する可能性があるため、エラーの余地はほとんどありません。

- インクをきれいに拭き取り、シリンダーの摩耗を防ぐために、ドクターブレードの角度と圧力を定期的にチェックしてください。

- インクの粘度を継続的に監視します。高速では、セルが正しく充填および空になるように、より低い粘度が必要です。

- ストロボ検査ライトやデジタル カメラ システムを利用して、機械の速度を落とさずに印刷品質を監視します。

- PVC は高速で大量の静電気を発生し、火災の危険やインク内での「蜘蛛の巣」の原因となる可能性があるため、静電気除去バーが機能していることを確認してください。

PVCグラビア印刷の今後の動向

業界は現在、水性インクやエネルギー効率の高い LED 乾燥システムの採用など、より持続可能な取り組みに移行しています。従来の溶剤ベースのインクは PVC 上で優れた接着力を発揮しますが、インライン コロナ処理装置などの表面処理技術の進歩により、高速グラビア印刷機で環境に優しい代替インクを使用できるようになりました。さらに、インダストリー 4.0 IoT センサーの統合により、工場管理者はリアルタイムの電力消費と予測メンテナンスのニーズを追跡できるようになり、需要の高い生産環境でのダウンタイムがさらに削減されます。